Технология производства акриловых ванн

Технология производства акриловых ванн

В данной статье, описана технология создания акриловой ванны. Технология создания, описанная ниже, практически не отличается и свойственна всем производителям. Возможно, данная информация будет полезна тем, кто захочет сделать акриловую ванну своими руками.

Как свидетельствует история, люди не так уж чистоплотны. Ежедневный прием ванны, явления достаточно новое, не так давно люди мылись, только по необходимости, но теперь мы можем позволить себе нежиться в ванной по полдня.

Современная акриловая ванна, предмет в которой соприкасаются новейшие технологии и древние как мир, потребности. Производство ванны, начинается с того, что дизайнеры с помощью сложных компьютерных программ, конструируют форму, обеспечивающую максимальный комфорт по виртуальной модели. По ней, создается макет, этот макет сделан из картона в масштабе 1:6, но бывают модели из пластилина или полистирола.

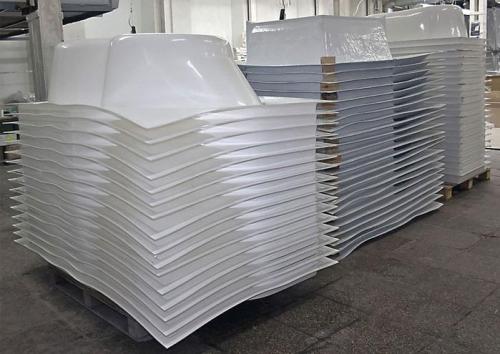

Далее начинается процесс изготовления акриловой ванны, лист акрила нагревается до 200 градусов и становится мягким и пластичным. Далее лист, помещают на специально заготовленную форму. Через тысячи мелких отверстий, в отливочной форме из-под листа акрила, отсасывается воздух, придавая, ему нужную форму. После того, как лист акрила принял нужную форму, вентиляторы, всего за четыре минуты снижают температуру формы будущей ванны до 70 градусов. После остывания, готовую ванну вынимают из формы, она не тяжелая.

Из другого листа акрила, другая машина создает другую тщательно продуманную форму (акриловый вкладыш), непосредственно та, которую видно. Эта форма не выдержит вес человека и воды, поэтому её укрепляют стекловолокном. Бесконечная нить стекловолокна, растворяется в смоле. Робот манипулятор, покрывает раствором форму, химическая реакция между смолой и стекловолокном, укрепляет корпус ванны.

Затем изделие обрабатывают кистями и валиками, чтобы удалить пузырьки воздуха и добиться плотного прилегания массы из смолы и стекловолокна к акриловой поверхности. Когда покрытие остывает, обрезаются неровности и края на фрезеровочном станке. На этом же этапе, вырезают отверстия, для слива, подачи воды и воздуха, а так же для контроля уровня воды и подсветки.

Почти готовую ванну ждут в соседнем цехе, там подсоединяют насос и трубы для подачи воздуха, предварительно обработав сделанные отверстия специальным клеем. Далее, устанавливают все необходимую для данной модели ванны, сантехнику. Затем устанавливается система создания завихрений (если в данной ванне, предусмотрен гидромассаж) и трубы из поливинилхлорида. В местах соединений их обрабатывают герметиком, чтобы исключить протечки. Далее ванну проверят в рабочем режиме, чтобы убедиться, что все системы действуют безотказно. Установка ванной, это совсем другая история.

Производство. Общая характеристика производства

Производство — деятельность, направленная на преобразование экономических ресурсов , или факторов производства для получения необходимых экономическим субъектам товаров и услуг.

Различают следующие виды производства:- Материальное производство — связано с отрасли по производству материальных благ и услуг (Промышленность, сельское хозяйство, строительство)

- Нематериальное производство — связано с оказанием нематериальных услуг (Здравоохранение, образование)

- Природные ресурсы

- Инвестиционные ресурсы

- Трудовые ресурсы

- Предпринимательские способности

- Заказное производство — производство по индивидуальным заказам, данный вид может быть высокоэффективным даже при малых масштабах, характеризуется высоким спросом на высококвалифицированные трудовые ресурсы .

- Негибкое массовое производство — производство однородной стандартизированной продукции. При данном виде производства используется, как правило, капиталоемкая технология. Оно может быть эффективным лишь при больших объемах производства.

- Гибкое массовое производство — объединяет преимущества экономичного массового производства с расширением номенклатуры производимых изделий путем использования различных комбинаций комплектующих.

- Поточное производство — характеризуется непрерывным потреблением сырья и материалов, и соответственно непрерывным потоком продукции (например нефтепереработка). Наибольшая эффективность достигается при круглосуточной работе 7 дней в неделю, поскольку чем выше степень использования оборудования, тем ниже себестоимость. Как правило это высокоавтоматизированное и капиталоемкое производство, требующее относительно малого использования трудовых ресурсов.

Описание технологического процесса производства. Описание технологических процессов производства

Производство ДВП мокрым способом. Технология производства ДВП этим способом состоит из следующих операций: промывки щепы; размола щепы; проклейки; отлива ковра; прессования плит; пропитки плит маслом; термовлагообработки; резки плит. Промывку щепы выполняют для удаления из нее твердых включений - песка, грязи, металлических частиц, которые при размоле щепы на волокна вызывают ускоренный износ размалывающих механизмов. Промывают щепу в ваннах при помощи барабанов с лопатками, которые перемешивают щепу с водой и промывают ее. Из ванны щепа забирается винтовым конвейером, вода и загрязнения отсасываются со дна ванны и направляются в отстойники, откуда очищенная вода поступает снова в ванну.

Размол технологической щепы - наиболее ответственная операция в производстве ДВП. От качества и степени размола зависит качество плит. Так как при производстве ДВП не применяют связующих веществ, прочность плит обеспечивается их межволоконными связями, которые должны быть аналогичным видам связи между волокнами естественной древесины. В процессе размола древесины на волокна получают древесноволокнистую массу - пульпу. Пульпа - это суспензия волокна в воде различной концентрации. Размол щепы на волокна выполняется в два этапа. После первичного размола концентрация массы составляет 33%, перед вторичным размолом масса разбавляется водой до концентрации 3-12%, на отливе 0,9-1,8%. Средняя толщина волокон 0,04 мм, длина 1,5-2 мм. На первой ступени размол щепы ведется на мельницах - дефибраторах УГР-03, УГР-02. Щепа сначала попадает в пропарочную камеру дефибратора, где нагревается и становится более пластичной, затем винтовым конвейером подается в размольную камеру. Размольная камера состоит из двух дисков - одного неподвижного и одного вращающегося. Расстояние между дисками 0,1 мм и более. На дисках закреплены размольные секторы с зубцами, размер которых уменьшается в направлении от центра.